Kärcher

SUMINISTRO FIABLE DE ENERGÍA GRACIAS A LA GESTIÓN INTELIGENTE DE LAS BATERÍAS

INDUSTRIA

Manufacturera

PROVEEDOR DE LA NUBE

Otro

Kärcher necesitaba un sistema especial de gestión de baterías para desarrollar un robot alimentado por baterías en el que estas pudieran cambiarse durante el funcionamiento y así evitar interrumpir el trabajo en la medida de lo posible. Zoi y Kärcher desarrollaron juntos la solución, desde el análisis de los requisitos hasta la producción industrial en serie.

This is a paragraph. Writing in paragraphs lets visitors find what they are looking for quickly and easily.

This is a paragraph. Writing in paragraphs lets visitors find what they are looking for quickly and easily.

This is a paragraph. Writing in paragraphs lets visitors find what they are looking for quickly and easily.

This is a paragraph. Writing in paragraphs lets visitors find what they are looking for quickly and easily.

FUNCIONAMIENTO DEL ROBOT SIN INTERRUPCIONES

2 BATERÍAS CON CIRCUITO DE PROTECCIÓN PARA EVITAR FALLOS DEL SISTEMA

LISTO PARA LA PRODUCCIÓN INDUSTRIAL EN SERIE

UN SISTEMA DE GESTIÓN DE BATERÍAS CON FUNCIÓN DE CAMBIO EN CALIENTE

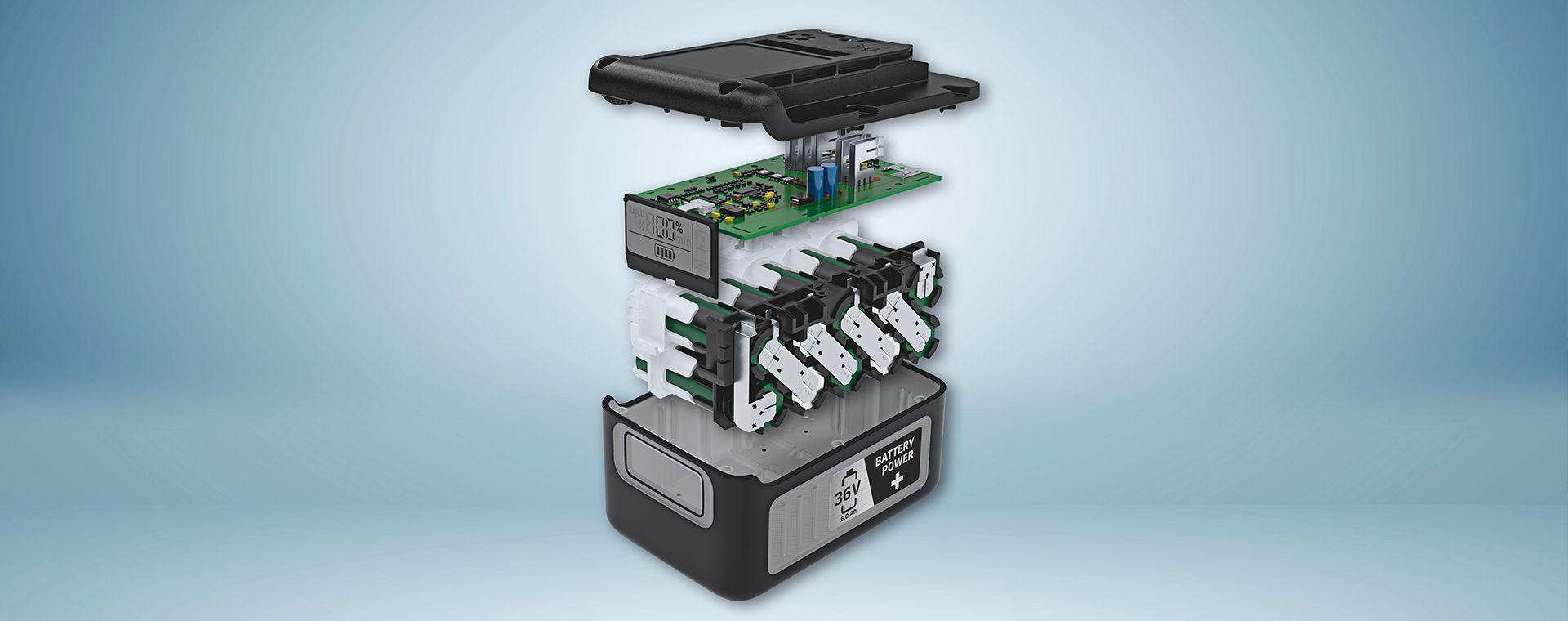

Kärcher se enfrentaba a un reto complicado: desarrollar un robot inalámbrico que pudiera trabajar sin interrupciones. ¿La solución? Un robot todoterreno accionado por una batería que se pudiera cambiar incluso estando en funcionamiento. Sin embargo, era más fácil decirlo que ponerlo en práctica. Para conseguirlo, Kärcher colaboró estrechamente con Zoi en el desarrollo de un innovador sistema de gestión de baterías (BMS). El robot no solo debía tener la posibilidad de cambiarse en caliente, sino también ser compatible con las baterías de la plataforma de baterías de Kärcher.

El microcontrolador del BMS estaba conectado a su vez al procesador del robot mediante un sistema de Bus, lo que permitió que el procesador recuperara y procesara los estados de carga de las baterías, las corrientes de carga y otros estados del sistema del BMS.

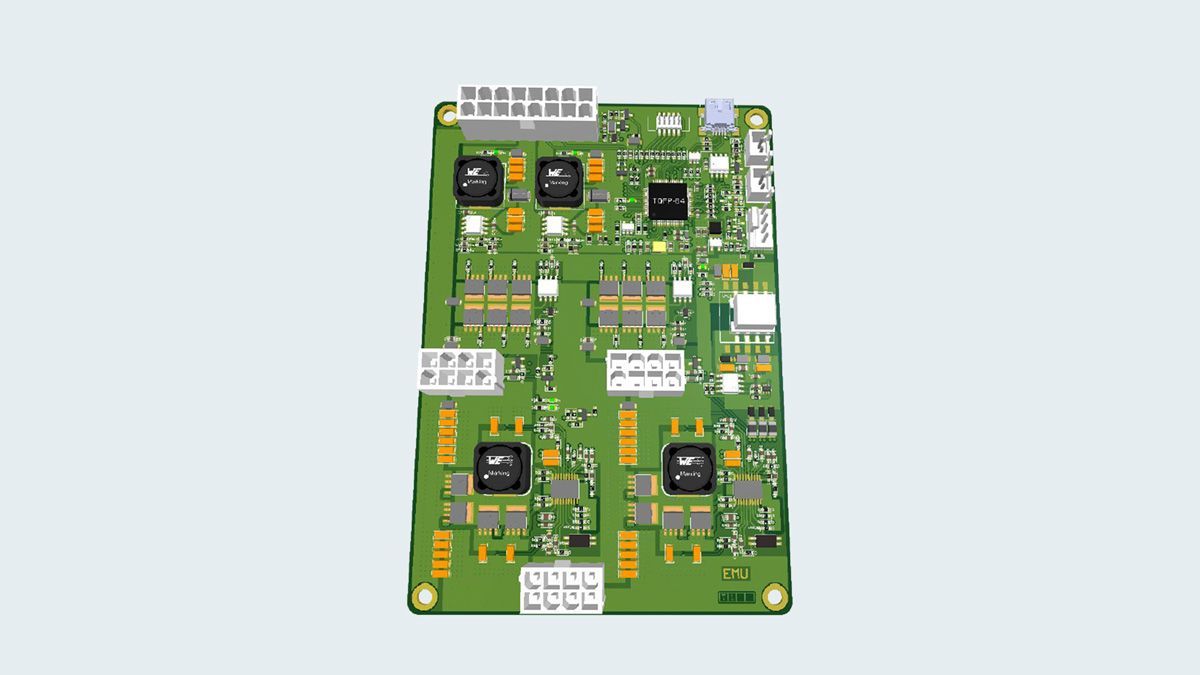

Una vez establecido el concepto del BMS, se diseñaron el diagrama y la placa del circuito. Era importante diseñar una placa de circuito capaz de disipar la energía térmica debido a la miniaturización.

Uno de los objetivos desde el principio fue la producción en serie del conjunto. Por este motivo, los componentes se colocaron de tal forma que fuera posible una producción con un bajo índice de error. Además, el ensamblaje se desarrolló de tal forma que se pudiera llevar a cabo una prueba de final de línea eficaz durante la producción.

Tras completar el modelo CAD de la placa de circuito, encontramos un proveedor de servicios EMS que la fabricara y con el llevamos varios años colaborando estrechamente.

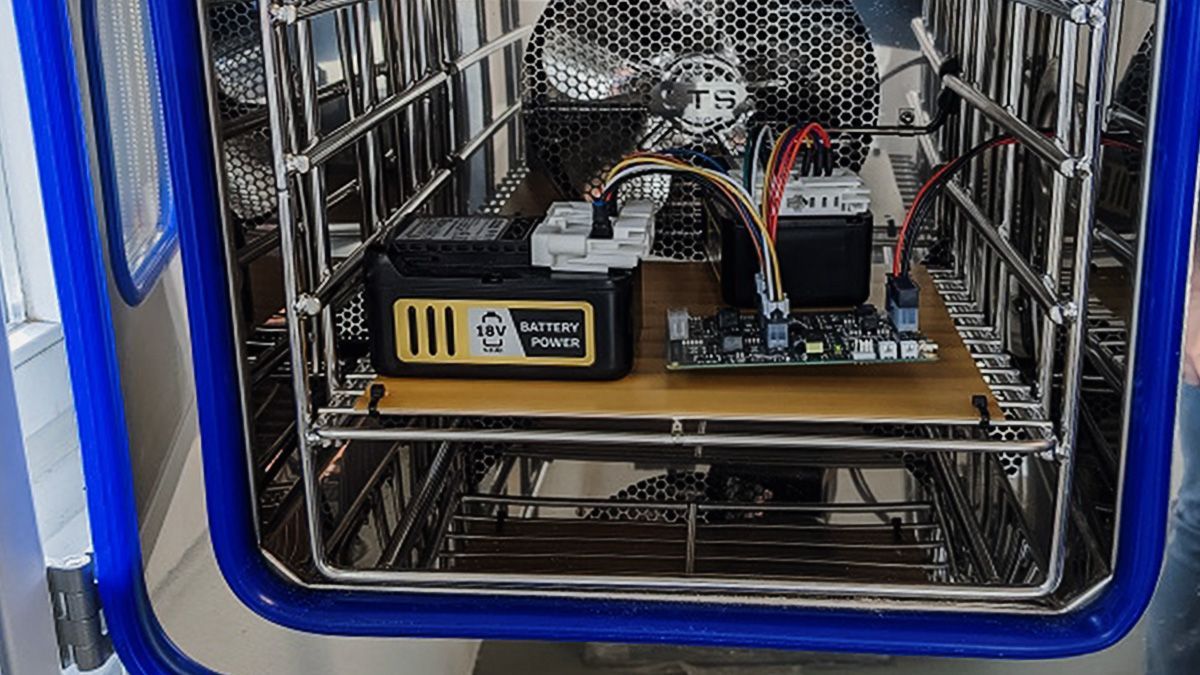

Para probar la funcionalidad del conjunto, procedimos en dos pasos. En el primero, probamos el conjunto en nuestra cámara climática. El objetivo de estas pruebas era demostrar que el conjunto funcionaba sin fallos en las condiciones climáticas especificadas. También comprobamos, a lo largo de varios ciclos de temperatura, que los cambios térmicos del entorno no provocan defectos mecánicos en el conjunto.

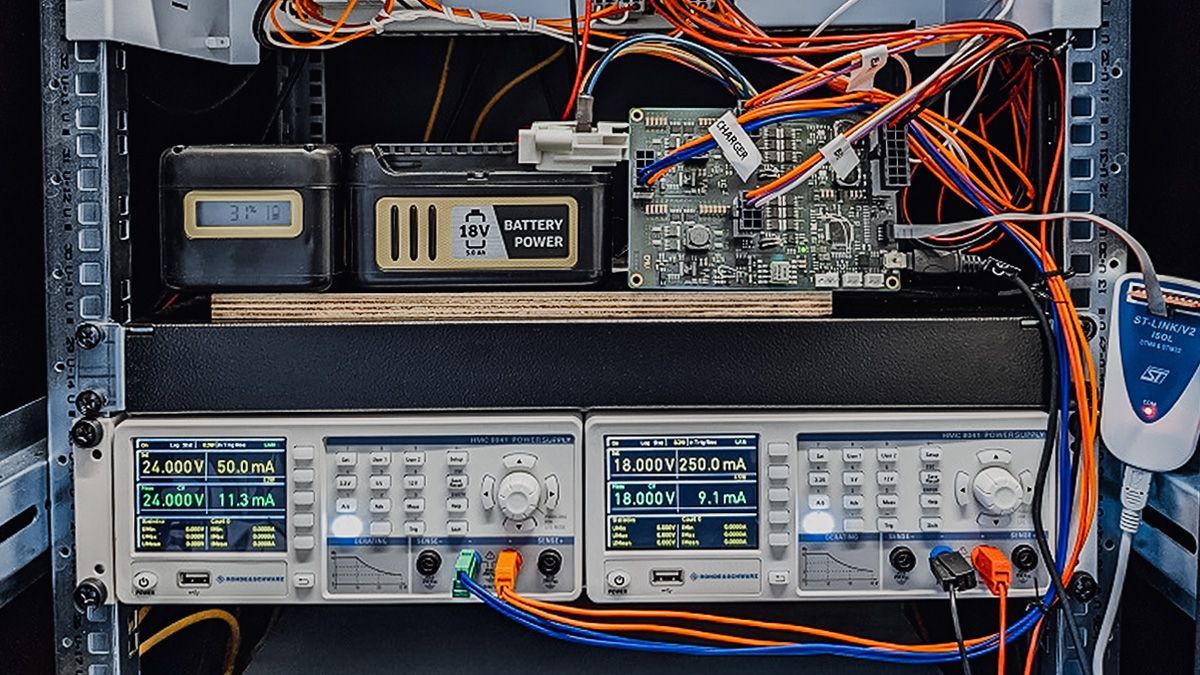

Además de las pruebas térmicas, se realizó una prueba de resistencia del conjunto. Para ello, construimos un sistema de pruebas hardware-in-the-loop que probaba el hardware y el firmware del sistema de gestión de la batería las 24 horas del día durante un periodo de tiempo definido.

Durante las pruebas, las baterías se cargaban y descargaban continuamente. Con este fin, utilizamos cargas electrónicas programables para simular el sistema objetivo del robot en su carga electrónica. Se simularon, por ejemplo, las corrientes de descarga provocadas por los accionamientos y sensores encendidos. Además, las baterías se simularon mediante fuentes de alimentación programables para llevar el conjunto a los límites especificados.

Al final, el sistema de gestión de baterías cumplió todos los requisitos definidos en el taller inicial.

DEL ANÁLISIS DE REQUISITOS A LA INDUSTRIALIZACIÓN

Con el fin de determinar con todo detalle los requisitos funcionales y no funcionales del sistema, celebramos varios talleres con Kärcher. Sobre esta base, se creó el concepto para el BMS con dos baterías intercambiables en caliente. En el proceso, no solo seleccionamos todos los componentes electrotécnicos y electromecánicos, sino que también diseñamos las dimensiones mecánicas de la placa de circuitos.

Convertimos el concepto en un diagrama de circuito y llevamos a cabo el trazado de la placa de circuito. A continuación, entregamos los datos CAD a un proveedor de servicios EMS para que fabricara un prototipo funcional, el cual se sometió a pruebas de funcionamiento exhaustivas, incluidas pruebas en nuestra cámara climática y en un sistema de pruebas hardware-in-the-loop desarrollado internamente.

LOS MICROCONTROLADORES COMPRUEBAN LOS NIVELES DE CARGA Y CONTROLAN EL FLUJO DE ENERGÍA

La funcionalidad del BMS consiste en dos baterías que monitorizan de forma independiente los estados del sistema a través de un microcontrolador integrado y comunican la información obtenida de este a través de un sistema de Bus. De este modo, el microcontrolador del sistema de gestión de baterías puede consultar y procesar en cualquier momento los estados del sistema de ambas baterías, como el nivel de carga, para aplicar las corrientes de energía correctas.

Con el fin de transferir la energía eléctrica de las dos baterías al robot, se integró en el BMS un controlador de intercambio en caliente, el cual se encarga de extraer la energía eléctrica de las baterías individuales. Cuando se extrae una batería, el controlador de intercambio en caliente debe cambiar a la otra batería que aún se encuentra en el sistema.

El verdadero reto en el desarrollo del controlador de intercambio en caliente fue el hecho de que las baterías utilizadas de la plataforma de baterías de Kärcher tienen su propio circuito de protección. Fue necesario un gran trabajo de desarrollo para coordinar ambos sistemas debido a la interacción de este circuito de protección con el controlador de intercambio en caliente.

En este diagrama de bloques se muestra la funcionalidad del sistema de gestión de baterías.

El modelo CAD de la placa de circuito.

Las pruebas térmicas en la cámara climática deben garantizar que el conjunto funciona correctamente.

El sistema de pruebas hardware-in-the-loop probó el hardware y el firmware del SGE de forma continua durante un periodo de tiempo definido.

La placa de circuito terminada.

ACERCA DE KÄRCHER

Alfred Kärcher SE & Co. KG tiene su sede en Winnenden, Alemania, y cuenta con 150 filiales en 78 países. Es el principal proveedor mundial de tecnología de limpieza y quizá el más conocido por sus limpiadoras de alta presión y su gama de productos y servicios para la limpieza profesional de oficinas, hoteles y supermercados. Esta empresa familiar emplea a unas 14 400 personas y cuenta con más de 85 años de historia.

CAROUSEL FILTER SETUP

CASOS

He aquí algunos ejemplos de cómo hemos ayudado con éxito a nuestros clientes de la industria manufacturera.

This is a paragraph. Writing in paragraphs lets visitors find what they are looking for quickly and easily.

This is a paragraph. Writing in paragraphs lets visitors find what they are looking for quickly and easily.

This is a paragraph. Writing in paragraphs lets visitors find what they are looking for quickly and easily.

This is a paragraph. Writing in paragraphs lets visitors find what they are looking for quickly and easily.

LLUVIA DE IDEAS

Porque podrías cambiar de dirección mucho más rápido de lo que crees.